Die Kalander-Direktimprägnieranlage ermöglicht eine kontinuierliche, großserientaugliche und damit kostenoptimierte Produktion faserverstärkter thermoplastischer Halbzeuge.

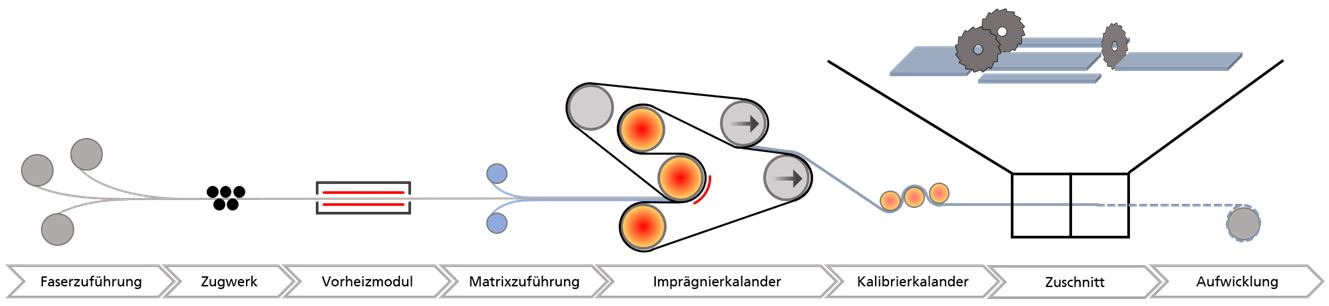

Diverse Module stehen zur zusätzlichen Vor- und Nachbehandlung der Materialien in der Prozesskette (Abb. 2) zu Verfügung. Flächige Halbzeuge, wie (Hybrid-)Fasergelege oder Gewebe, Vliese und Thermoplastfolie werden dem Prozess im Idealfall auf Rolle zugeführt. Die Zuführung einzelner Zuschnitte ist ebenfalls möglich. In einem dem Imprägnierkalander vorgeschalteten Modul können Schlichten des Fasermaterials abgebrannt oder Kunststoff angeschmolzen werden.

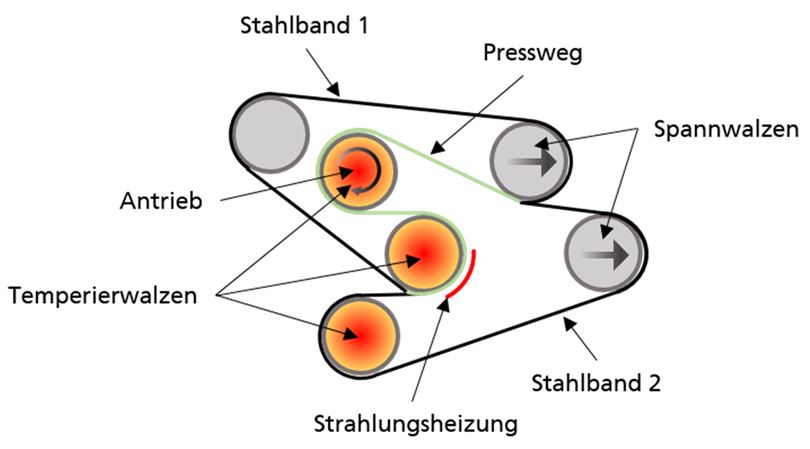

Im Imprägnierkalander (Abb. 3) wird das Material weiter aufgeheizt und zwischen zwei Stahlbändern in einem Walzensystem verpresst. Dem Imprägnierkalander folgt der Kalibrierkalander zum weiteren Verpressen auf eine gewünschte Höhe und Glättung der Oberfläche. Am Ende der Fertigungskette befinden sich Randbeschnitt-, Querschneidemodul und ein Modul zur Aufwicklung. Das produzierte Material wird der Anlage folglich in Form von Platten oder auf Rolle gewickelt entnommen.

Das Hinzufügen oder Entfernen einzelner Module oder die Änderung der Reihenfolge der Module ermöglicht die Verarbeitung diverser Werkstoffe in einer flexiblen, anforderungsgerechten Fertigungskette.

Fraunhofer-Projektzentrum Wolfsburg

Fraunhofer-Projektzentrum Wolfsburg